汽车零部件行业的生产数字化

来源: 图文来源:金蝶云星空智能制造 作者: 发布日期:2022-10-12 访问次数:763

汽车产业链变革加速零部件企业面临着更多的困难和挑战,汽车产业是制造业的高地,在技术创新、成本控制、质量控制等方面都非常严格,并且对准时交付要求非常高。

生产层面

汽车产业链普遍采用JIT生产模式,作为主机厂上游的汽车零部件企业需要快速响应主机厂的需求,准时交付主机厂需要的产品。

质量层面

“质量为先”是汽车产业链高质量发展的重要方针和目标,整车及零部件都需保证可靠性、一致性以确保行车安全,因此主机厂对配套零部件产品质量要求高,筛选严格,零部件企业要同时满足IATF16949质量体系和主机厂的高质量要求。

成本层面

主机厂每年对零部件供应商有降价要求,零部件厂商需要有持续降本能力。

然而大多数本土汽车零部件企业生产制造环节管理仍旧相对粗放,生产决策更多依赖业务经验。在产业链加速变革的当下,尤其是疫情、贸易争端、地缘冲突等导致的原材料涨价、材料供给波动、产品需求波动等不确定因素影响下,零部件企业面临了更多的难题和挑战:

造车新势力崛起,如何构建交期、质量及成本优势,通过主机厂审厂要求,进入供应商名录?

随着个性化需求越来越多,如何快速响应需求变化,准时向主机厂交付产品?

产品需求波动,如何有效组织采购、生产等业务开展,提高准交率,避免产生呆滞库存?

越来越高的质量要求下,如何提升产品品质,降低质量成本?

原材料价格、人工成本持续上涨,如何实现成本的持续优化?

数字化生产则是解决上述问题的工具,打通计划、生产、仓储、质量等关键环节,利用数据驱动各环节高效协作,构建准时化的订单交付体系和能力,从接受订单到把订单中的产品交付给主机厂的全过程精细管控、快速反应,以更短的交期、更优的品质更低的成本交付客户满意的产品;并基于数据的持续积累让订单交付过程的问题不断显性化,赋能管理层基于数据进行生产优化,降低不确定性所带来的风险, 实现提质增效降本,构建制造端竞争优势。

生产全流程数据打通 高效协同 快速反应

通过外部与主机厂、供应商的链接,内部计划、制造、仓储物流、质检等各个生产环节及不同的工厂、车间之间的数据的有效连接及打通,实现数据的快速传递、过程的透明,及时调整工艺细节和生产决策,驱动工时效率的提升,解决产品批量化缺陷的问题。

链接主机厂 快速准确获取需求

通过与主机厂EDI集成,构建与主机厂的数据通路,实现主机厂预测计划(周计划)、要货计划(日计划)的实时接收与变更的实时更新,以准确的输入确保企业内部的生产准备以及生产任务安排更加合理,减少因人为因素造成的数据传输不及时、错误率高等问题,确保交期并尽可能减少因需求变动造成的产品库存虚增。

以计划为引擎,驱动采购、生产、集货等业务的高效准确开展

构建一体化计划体系,结合主机厂滚动的周计划及要货日计划以及工厂内部在制、库存等情况,考虑提前期、生产周期等因素,自动运算分解生成生产计划和采购计划,传递至采购部门及生产车间执行采购和生产投放,驱动JIT的采购和生产以及准时化的集货和发运。

并通过多组织集中计划实现零部件企业集团化统一调配需求通过完善的一体化计划模式,实现产供销的高效协同,确保快速响应客户需求的变化,提高计划的准确性以支撑订单准时交付。

车间具体生产计划采用拉动模式,根据客户要货计划生成组装计划,并基于当月确定的安全在库(当月消耗频率)以及组装实时消耗的库存拉动产生半成品生产计划。

过程数据透明 JIT拉动生产 快速反应

实际制造过程中,基于MOM系统(制造运营系统)应用,向上连通计划及车间管理层,向下连接设备构建IT+OT一体化应用,横向覆盖注塑、焊接、机加、组装等不同工艺车间及仓储物流、质量等各环节,实时采集人、机、料、进度、异常、能耗数据,结合进度拉动物料的准时化配送,并在生产进度、物流、人员、工艺、过程出现异常时,通过ANDON呼叫、看板拉动仓储、质量等环节做出快速响应,拉动物料的准时化配送、异常的快速闭环处理,有效降低由于不确定性因素导致的停工、缺料错料、产品不合格报废等情况,实现JIT生产。

过程精细控制 品质在线 质量可溯

汽车零部件企业既要满足产业的IATF16949质量要求,也需要响应主机厂审厂要求。过程的精细管控是提升产品质量及通过主机厂审厂的重要一环。

精确指示

匹配生产任务实时下达生产任务、换型指令、加工SOP&图纸,确保指令精确下达到每个生产工位每个产品,精确指导生产工位有效执行标准化要求,遵守产品制造标准,提升一次合格率的同时确保上工序生产的产品是下工序急需的产品,保障交期。

精细控制

通过条码识别、设备联网采集等方式,对生产过程中的物料批次、关键物料序列号、工艺流转顺序、加工程序、加工工艺参数等进行实时校验、防呆防错,避免用错料等人为原因引起的质量问题,提升一次合格率。比如对焊接设备加工电压、电流、温度等参数实时监控,超过阈值即报警,及时控制加工质量问题。

在线检验

质量检验标准、规范系统化管理,质检人员能根据生产任务执行进度对首末件、过程巡检、FQC、OQC等质检过程信息快速录入、反馈;更进一步应用,可通过自动化检测、视觉识别的应用,实现检验数据及检验结果的自动记录及联动处理,让质量问题更高效地进行反馈;并对不合格品处理、返修过程及整改措施、报废流程进行实时跟踪记录,确保质量问题的高效响应,快速处理。

精确追溯

基于批号、序列号,实现生成过程人、机、料、法、环、测关键数据的精确追溯,为产品查询、追溯、召回提供精确的数据支撑,以满足IATF16949质量体系及主机厂的追溯要求,并指导企业进行质量改进

数据赋能 问题显性化 持续改善

数据的透明化、决策的敏捷化是汽车零部件企业实现生产数字化的关键,需要基于库存、制造、物流、质检等各个环节数据的有效连接、分析及使用,让制造环节的问题的显性化,支撑持续的改善和优化,构建更完善的“零浪费”、“零缺陷”、“零故障”、“准时交付”体系,将经营过程、生产流程、工艺中的不确定性及浪费降到最低,预防潜在风险。

指标多维统计分析

通过交期达成率、计划完成率、一次合格率、缺陷分布、人员绩效、工时等制造环节关键绩效指标的实时统计对比,实现精准化、敏捷化的问题分析,优化工艺流程缺陷、工艺节拍、人员绩效、产品质量等。

透明工厂

进一步应用数字孪生等技术进行方针监控仿真,观测生产节拍、机器人工作状态和生产工艺异常值等,对比物流、工位设置方案与生产工艺的适配性,提前得知规划的生产物流方案是否存在浪费,最大化降低在传统工厂生产时发生的不确定性问题。

大数据分析

基于数据的持续积累,利用大数据、AI等方式进行建模分析,实现自决策自优化。

生产数字化可帮助零部件企业实现柔性生产,构建灵活应对风险和快速响应的能力,快速满足客户越来越多的个性化、小批量的需求变化,规避不确定风险,并达到提质增效降本提升客户满意度的目的。

金蝶深耕汽车行业多年,金蝶云·星空PLM+ERP+MOM一体化平台面向汽车零部件企业提供全链路智能制造解决方案,可有效支撑汽车零部件企业的数字化转型,助力汽车零部件企业持续提升制造实力,高质量发展。

生产层面

汽车产业链普遍采用JIT生产模式,作为主机厂上游的汽车零部件企业需要快速响应主机厂的需求,准时交付主机厂需要的产品。

质量层面

“质量为先”是汽车产业链高质量发展的重要方针和目标,整车及零部件都需保证可靠性、一致性以确保行车安全,因此主机厂对配套零部件产品质量要求高,筛选严格,零部件企业要同时满足IATF16949质量体系和主机厂的高质量要求。

成本层面

主机厂每年对零部件供应商有降价要求,零部件厂商需要有持续降本能力。

然而大多数本土汽车零部件企业生产制造环节管理仍旧相对粗放,生产决策更多依赖业务经验。在产业链加速变革的当下,尤其是疫情、贸易争端、地缘冲突等导致的原材料涨价、材料供给波动、产品需求波动等不确定因素影响下,零部件企业面临了更多的难题和挑战:

造车新势力崛起,如何构建交期、质量及成本优势,通过主机厂审厂要求,进入供应商名录?

随着个性化需求越来越多,如何快速响应需求变化,准时向主机厂交付产品?

产品需求波动,如何有效组织采购、生产等业务开展,提高准交率,避免产生呆滞库存?

越来越高的质量要求下,如何提升产品品质,降低质量成本?

原材料价格、人工成本持续上涨,如何实现成本的持续优化?

数字化生产则是解决上述问题的工具,打通计划、生产、仓储、质量等关键环节,利用数据驱动各环节高效协作,构建准时化的订单交付体系和能力,从接受订单到把订单中的产品交付给主机厂的全过程精细管控、快速反应,以更短的交期、更优的品质更低的成本交付客户满意的产品;并基于数据的持续积累让订单交付过程的问题不断显性化,赋能管理层基于数据进行生产优化,降低不确定性所带来的风险, 实现提质增效降本,构建制造端竞争优势。

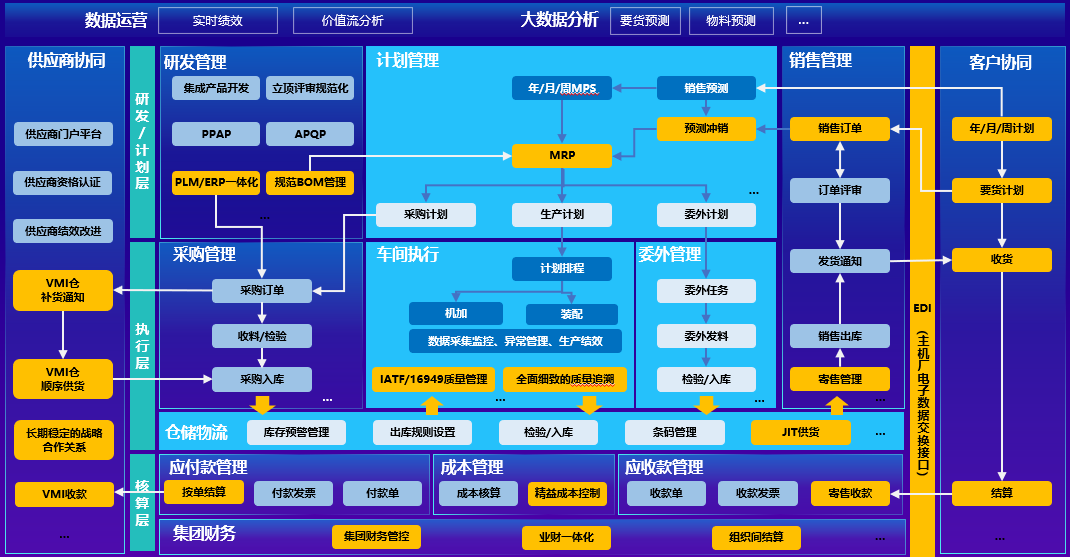

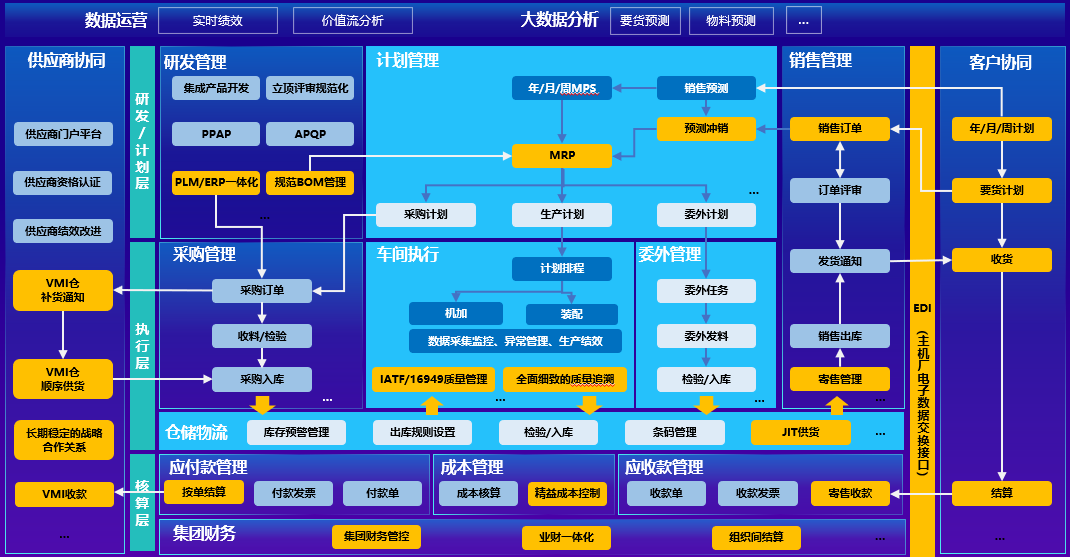

数字化生产整体解决方案

汽车零部件行业整体业务蓝图

生产全流程数据打通 高效协同 快速反应

通过外部与主机厂、供应商的链接,内部计划、制造、仓储物流、质检等各个生产环节及不同的工厂、车间之间的数据的有效连接及打通,实现数据的快速传递、过程的透明,及时调整工艺细节和生产决策,驱动工时效率的提升,解决产品批量化缺陷的问题。

链接主机厂 快速准确获取需求

通过与主机厂EDI集成,构建与主机厂的数据通路,实现主机厂预测计划(周计划)、要货计划(日计划)的实时接收与变更的实时更新,以准确的输入确保企业内部的生产准备以及生产任务安排更加合理,减少因人为因素造成的数据传输不及时、错误率高等问题,确保交期并尽可能减少因需求变动造成的产品库存虚增。

以计划为引擎,驱动采购、生产、集货等业务的高效准确开展

构建一体化计划体系,结合主机厂滚动的周计划及要货日计划以及工厂内部在制、库存等情况,考虑提前期、生产周期等因素,自动运算分解生成生产计划和采购计划,传递至采购部门及生产车间执行采购和生产投放,驱动JIT的采购和生产以及准时化的集货和发运。

并通过多组织集中计划实现零部件企业集团化统一调配需求通过完善的一体化计划模式,实现产供销的高效协同,确保快速响应客户需求的变化,提高计划的准确性以支撑订单准时交付。

车间具体生产计划采用拉动模式,根据客户要货计划生成组装计划,并基于当月确定的安全在库(当月消耗频率)以及组装实时消耗的库存拉动产生半成品生产计划。

过程数据透明 JIT拉动生产 快速反应

实际制造过程中,基于MOM系统(制造运营系统)应用,向上连通计划及车间管理层,向下连接设备构建IT+OT一体化应用,横向覆盖注塑、焊接、机加、组装等不同工艺车间及仓储物流、质量等各环节,实时采集人、机、料、进度、异常、能耗数据,结合进度拉动物料的准时化配送,并在生产进度、物流、人员、工艺、过程出现异常时,通过ANDON呼叫、看板拉动仓储、质量等环节做出快速响应,拉动物料的准时化配送、异常的快速闭环处理,有效降低由于不确定性因素导致的停工、缺料错料、产品不合格报废等情况,实现JIT生产。

过程精细控制 品质在线 质量可溯

汽车零部件企业既要满足产业的IATF16949质量要求,也需要响应主机厂审厂要求。过程的精细管控是提升产品质量及通过主机厂审厂的重要一环。

精确指示

匹配生产任务实时下达生产任务、换型指令、加工SOP&图纸,确保指令精确下达到每个生产工位每个产品,精确指导生产工位有效执行标准化要求,遵守产品制造标准,提升一次合格率的同时确保上工序生产的产品是下工序急需的产品,保障交期。

精细控制

通过条码识别、设备联网采集等方式,对生产过程中的物料批次、关键物料序列号、工艺流转顺序、加工程序、加工工艺参数等进行实时校验、防呆防错,避免用错料等人为原因引起的质量问题,提升一次合格率。比如对焊接设备加工电压、电流、温度等参数实时监控,超过阈值即报警,及时控制加工质量问题。

在线检验

质量检验标准、规范系统化管理,质检人员能根据生产任务执行进度对首末件、过程巡检、FQC、OQC等质检过程信息快速录入、反馈;更进一步应用,可通过自动化检测、视觉识别的应用,实现检验数据及检验结果的自动记录及联动处理,让质量问题更高效地进行反馈;并对不合格品处理、返修过程及整改措施、报废流程进行实时跟踪记录,确保质量问题的高效响应,快速处理。

精确追溯

基于批号、序列号,实现生成过程人、机、料、法、环、测关键数据的精确追溯,为产品查询、追溯、召回提供精确的数据支撑,以满足IATF16949质量体系及主机厂的追溯要求,并指导企业进行质量改进

数据赋能 问题显性化 持续改善

数据的透明化、决策的敏捷化是汽车零部件企业实现生产数字化的关键,需要基于库存、制造、物流、质检等各个环节数据的有效连接、分析及使用,让制造环节的问题的显性化,支撑持续的改善和优化,构建更完善的“零浪费”、“零缺陷”、“零故障”、“准时交付”体系,将经营过程、生产流程、工艺中的不确定性及浪费降到最低,预防潜在风险。

指标多维统计分析

通过交期达成率、计划完成率、一次合格率、缺陷分布、人员绩效、工时等制造环节关键绩效指标的实时统计对比,实现精准化、敏捷化的问题分析,优化工艺流程缺陷、工艺节拍、人员绩效、产品质量等。

透明工厂

进一步应用数字孪生等技术进行方针监控仿真,观测生产节拍、机器人工作状态和生产工艺异常值等,对比物流、工位设置方案与生产工艺的适配性,提前得知规划的生产物流方案是否存在浪费,最大化降低在传统工厂生产时发生的不确定性问题。

大数据分析

基于数据的持续积累,利用大数据、AI等方式进行建模分析,实现自决策自优化。

生产数字化可帮助零部件企业实现柔性生产,构建灵活应对风险和快速响应的能力,快速满足客户越来越多的个性化、小批量的需求变化,规避不确定风险,并达到提质增效降本提升客户满意度的目的。

金蝶深耕汽车行业多年,金蝶云·星空PLM+ERP+MOM一体化平台面向汽车零部件企业提供全链路智能制造解决方案,可有效支撑汽车零部件企业的数字化转型,助力汽车零部件企业持续提升制造实力,高质量发展。