如何用精益和智能制造结合助力数字化转型?

目前很多企业在数字化转型过程中,上了ERP、MES、WMS等系统,但真正能够借助这些系统实现企业流程优化、业务整合、资源优化配置的却不是很多。这是为什么呢?

数字化转型,的确需要先信息化,而信息化的实现离不开ERP、MES、PLM等系统。但要系统发挥作用,除了部署这些软件之外,还需要理解和遵循系统背后的管理逻辑、流程优化等过程,需要对原有不合理的流程进行梳理、优化和再造。这就需要精益技术对业务全过程信息流和实物流进行精益化和标准化改善,这是前提,然后再通过智能制造进行信息化和数字化提升,才能事半功倍。

金属制品行业作为国民经济里面一个重要行业,和我们工作、生活息息相关,其数字化转型具有代表性。下面就以金属制品企业为例,探究精益和智能制造如何结合,实现企业数字化转型。

1►

金属制品企业现况

金属制品企业,指的是对相关金属材料构成的产品进行生产、加工、制造、销售的企业。涉及下料、切割、车/铣/钻、冲压、折弯、焊接、喷涂、部分还有装配等工艺,机加工序占大头。原料、在制品和成品数量一般都比较大,且涉及众多金属原材料、机器设备、模治具等。大部分金属制品企业在现场环境、作业效率、过程状态、产品质量和管控等方面都存在不少问题,下面从人、机、料、法、环五方面分别阐述。

1

人方面

①虽然现场有众多机器设备,但人机配合和过程管控、信息传递,大部分还是靠人控制;

②人机配合欠缺,操作和搬运效率差;

③一般为计件制,因存在跨期订单和不同批次原料,人力和生产成本核算准确较困难;

2

机方面

①设备种类多,大部分较老旧,维护保养不到位,状态无法保证,经常出现停机异常;

②设备利用率差,OEE存在较大提升空间;

③设备和模治具管理粗放,导致状态不稳定,产品品质无法保证;

3

料方面

①众多金属原料,体积大、质量重,缺乏有效存放工具和方法;

②生产订单安排不够合理,需求变更多,导致在制品数量众多,容易积压形成呆滞或报废;

③过程产生众多边角料,缺乏有效利用机制,导致原料成本高;

4

法方面

①现场手工作业多,效率差,信息传递慢,容易丢失;

②过程管控缺乏有效机制,状态无法实时感知;

③原料体积一般较大,机加工艺多,过程数量较多,质检作业困难,效率差;

5

环方面

①现场脏、乱、差,仓库和生产车间状态混乱;

②现场环境差,人员体验不好,人员离职率高,招工难;

③现场设备、订单、生产状态无法及时、有效获取,管理人员无法及时获悉并处理;

针对以上问题,如何通过精益+智能制造,进行优化提升,实现数字化转型升级呢?

2►

智造信息流改善

以上金属制品企业的问题,归纳总结是作业模式和流程不合理,信息缺失和未有效传递与利用;物料、机器设备、人员等资源缺乏优化管控、生产过程管理粗放等,需要依据企业战略和业务需求,结合销售、采购、计划、生产、物流等业务流程,进行业务信息流和产品实物流的全方位优化改善。在基础流程优化改善后,建立标准化和规范化管控,再导入PLM、ERP、MES等信息系统进行优化提升,后进行数字化运营和智能化提升。

针对业务信息流,我们逐个优化改善。

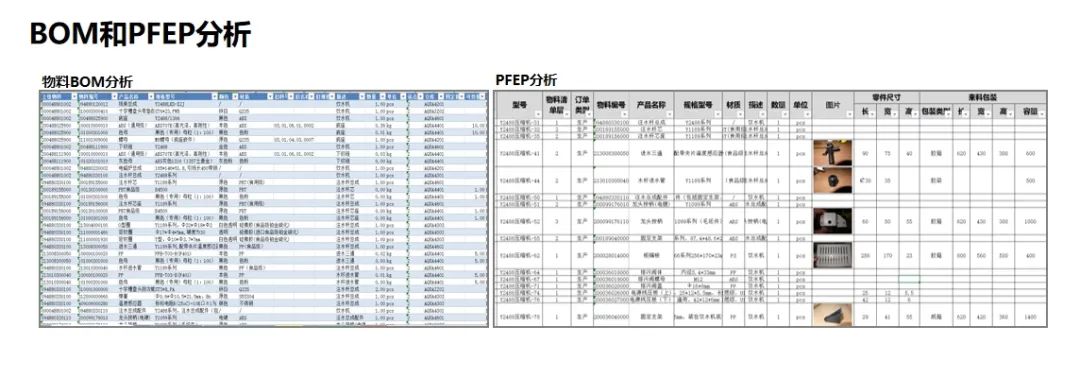

(1)要优化业务流程,首先需要对产品BOM、工艺路线和工艺参数等进行优化配置。只有详细和规范的BOM,并实现模块化和通用性设置,并有对应详尽的工艺路线和工艺参数,才能针对客户个性化和定制化需求,快速配置,并按计划高效投产、完成交付。

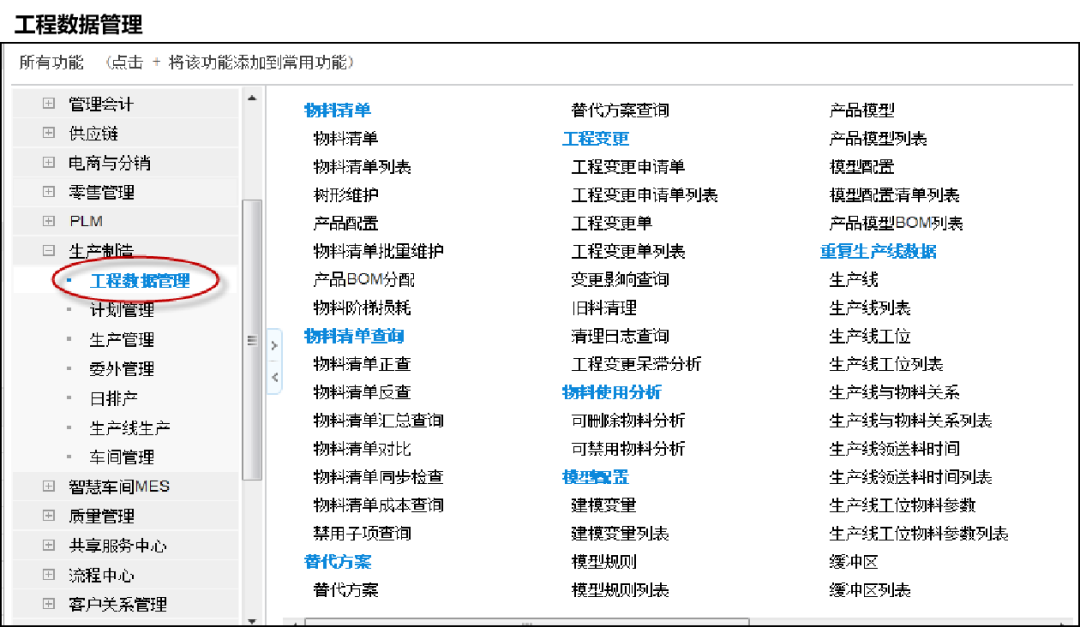

优秀的产品如金蝶云·星空(简称星空),ERP+PLM+MES一体化,针对产品结构,进行模块化设置,快速组合依需构建设计BOM、产品BOM到制造BOM,并实现系统间数据共享。通过工程数据模块,进行产品工艺路线维护、工艺参数和标准工时设定,从源头详细定义和优化产品构成、资源安排,实现业务信息顺畅高效运行。

(2)要满足精细化管控和高效顺畅生产需求,需要掌握行业特性的物料信息,需要先进行基础信息详细定义和系统管控,如厚度、宽度、长度、材质、表面、产地、卷号、图号、数量等。星空除了能详细定义和管理以上参数之外,还支持所有单据和业务场景体现行业特性资料。

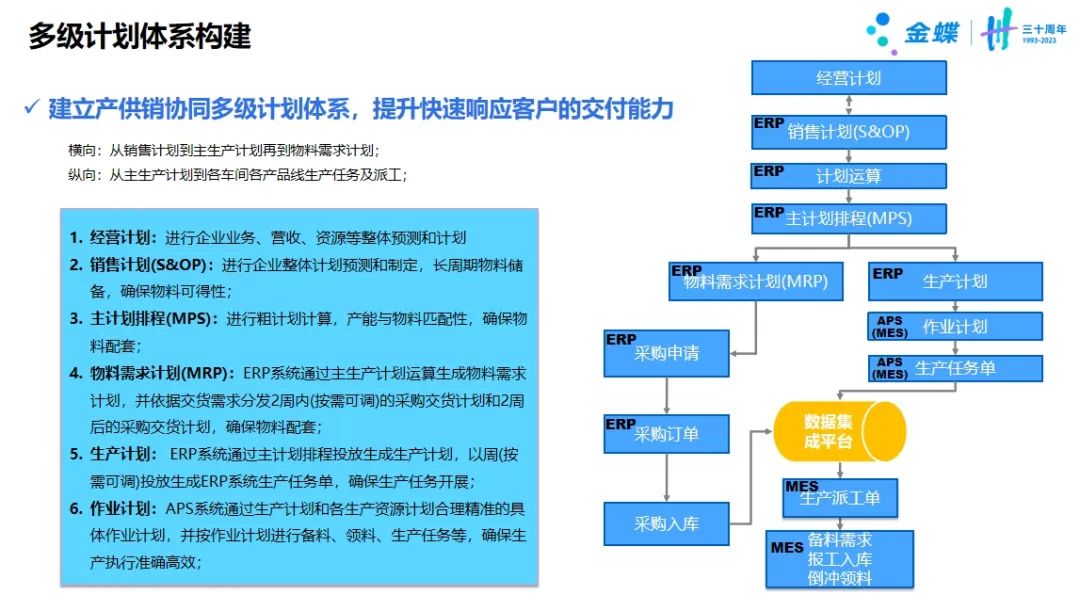

(3)要想生产过程顺畅和确保资源合理利用,需要构建产供销协同计划体系。通过打造多级计划,进行计划的准确制定,资源(物料、人力、设备、模治具等)计算和合理安排,实现按需拉式作业。

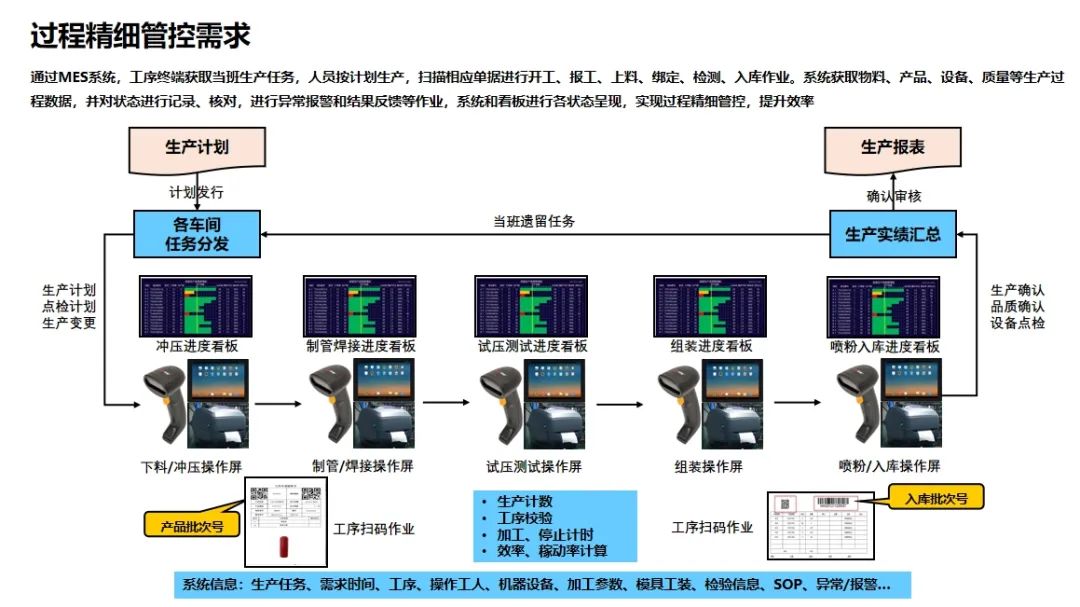

(4)要实现过程精细管控,需要通过MES对作业文件、工艺标准建立防呆防错应用。通过MES和ERP打通,实现BOM、产品名称、图号、ESOP、订单、状态等数据的共享和运用。并和套料软件快速集成,实现图纸设计、程序、订单信息的打通,高效流转。

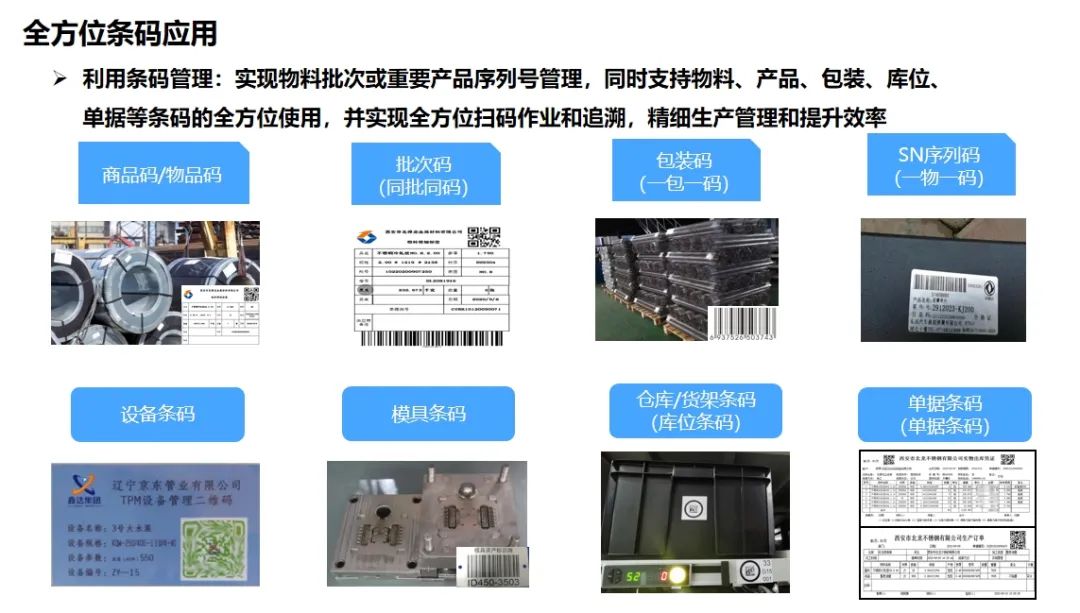

(5)要想建立高效作业模式和追溯体系,需要建立各资源信息采集和运用体系。通过条码管理,对物料、半成品、成品、设备、模治具、库位、单据等资源要素建立条码的全方位应用。并通过扫码作业,实现批次或单件序列号管控。并通过ERP和MES系统,形成追溯体系,实现精细化管理和效率提升。

(6)要想提升物料利用率,减少边角料产生;对于产生的边角料,要提升回收利用率,需要强大的排版下料和回收利用能力。星空通过智能排版下料,依据产品需求和物料规格,实现智能匹配和最大化排版设计,实现金属材料的高效利用。通过余料最大可用矩形面积记录,在物料需求时自动计算余料是否匹配并进行优先使用,实现边角料的最大化利用。

(7)要提升过程作业效率和精细过程管理,在业务流程梳理优化后,通过MES深化应用,实现生产过程电子化、任务移动化下达、开工、报工、入库、质量管控、质检、审批等精细化管理作业。

(8)要确保设备和模具状态,提升OEE和产品生产品质。可导入设备和模具管理,实现设备和模具从采购、验收转固、日常维护保养、点巡检、快速维修、备品备件、出入库管理、状态变动等全生命周期的精细化管控,实现设备和模具要时能有,有时能用,用时能稳,提升质量状态和OEE。

3►

精益实物流改善

数字化转型,除了信息流程优化改善之外,需要结合战略和业务需求,进行生产方式、节拍、作业、物流、布局等实物流程改善。在基础流程优化改善后,建立标准化和规范化作业体系,再辅助PLM、ERP、MES等信息系统进行升级优化,实物流动和业务信息同步改善,后进行数字化运营和智能化提升,方能取得整体最佳效果。

实物流程的优化改善,需要精益技术体系进行优化配置。针对上述金属制品企业的问题,企业需要一个高效、合理的生产运作体系,首先需要:

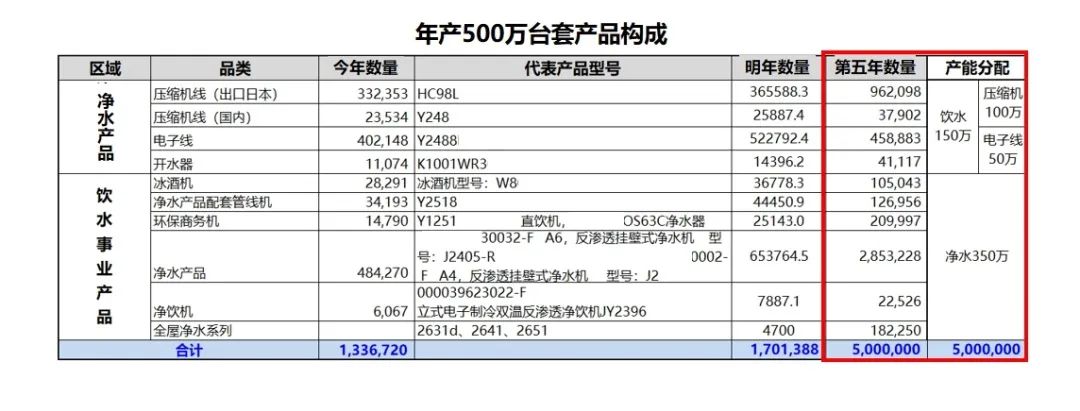

(1)结合未来战略和业务发展,对产品系列进行优化配置,需要进行PQ分析。基于未来业务需求,通过PQ分析,能将未来业务规划落实到产品和资源支持上来,这是构建生产运作模式的基础。如下图展示的是净饮水行业客户,要实现年产500万台的目标,结合市场需求,需要具体到各产品需求和对应年份时间。

(2)对产品BOM和PFEP数据进行收集并分析,结合未来产能需求制定企业整体生产节拍和物流配送效率。这是生产运作模式的具体实施措施。

(3)结合未来业务需求、进行产能拆解,评估配套资源(人力、设备、场地、厂房等)。只有合适和足够的资源支持,战略和业务规划才能落地,否则都是空谈。这是生产运作模式能顺畅实施的有力保障。

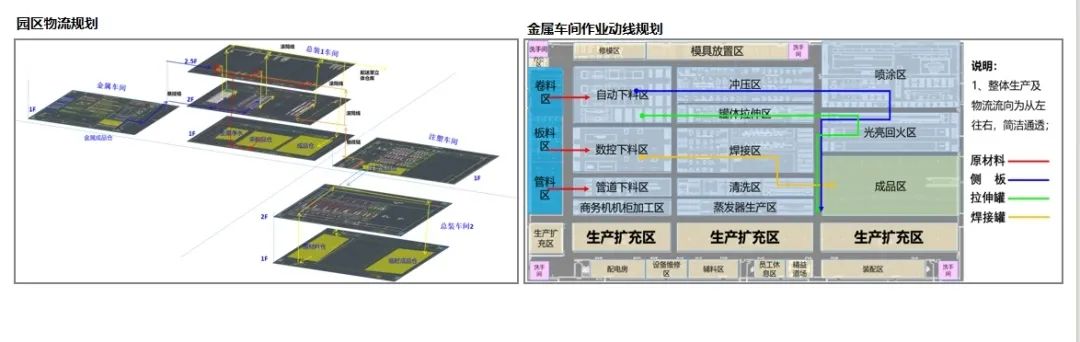

(4)依据计算的配套资源,进行整体布局(含园区、楼栋、车间和线体等)优化设计,确保具体资源落地和整体系统最优。这是生产运作模式在场地和空间的直接表现形式。

(5)结合布局设计,进行整体作业流程和物流配送优化设计,实现生产体系落地。这是生产运作模式的实施细节。

(6)针对具体作业进行流程升级和自动化改造设计,实现高效运转。这是生产运作模式优化提升改善措施。

具体的精益实体流改善包含作业流程规划、工时节拍、流程实施、人力规划、8S和布局设计等内容,以上展示的仅是某客户金属制品部件做精益实体流时部分改善和优化方法,仅供参考。不同企业不同客户,需要依据实际情况按需选择和实施。

结语

结合企业战略需求和未来业务规划,通过智造信息流和精益实体流“双管齐下” ,包含从生产模式、资源配套、业务流程、具体运作体系等内容,进行数字化转型一体化从规划到落地,实现企业业务飞速发展、高效运行、精细化管控、数字化提升的整体效果。